Blog

La cosechadora moderna, una catedral tecnológica

Puedes activar música de fondo mientras lees. Mi selección de: The Police

En una de las muchas tertulias, que tenía con mis amigos Molite y Pafije, les hablaba de cómo era el trabajo del campo antes de la mecanización, ninguno de los dos tuvo contacto con el mundo rural, aunque por su edad habían tenido familiares o amigos que si habían trabajado en el campo, incluso yo viví esa época muy tangencialmente. Es evidente, que hoy nadie tiene una idea, ni siquiera aproximada, de lo que fue el trabajo en el campo hace un siglo.

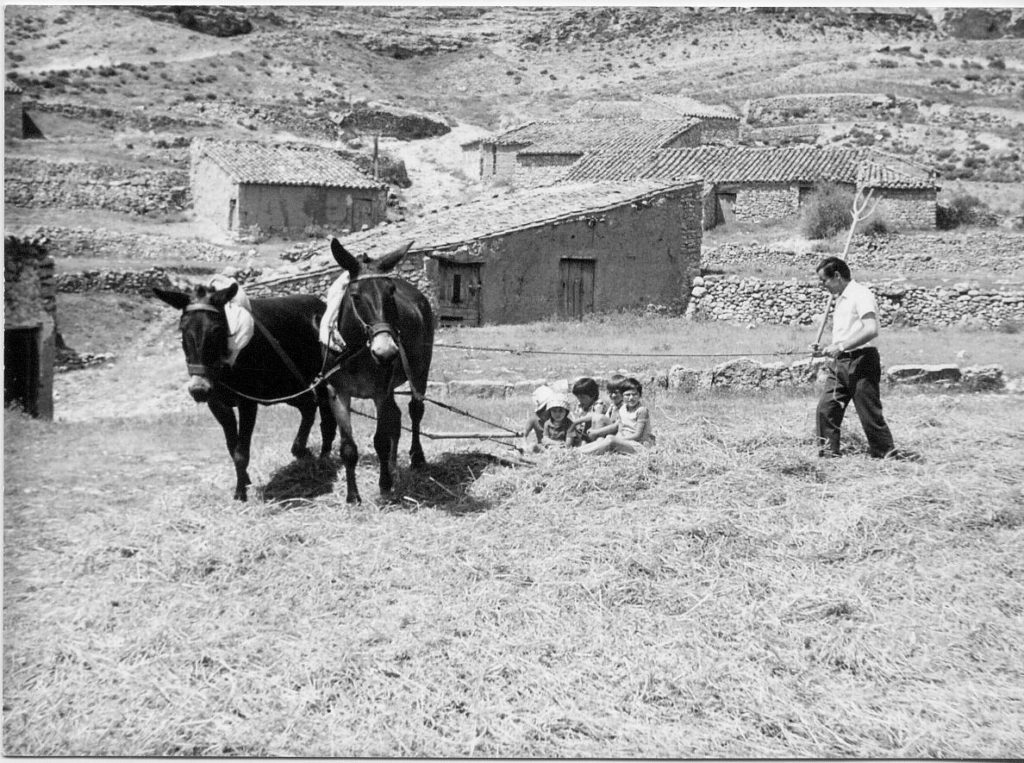

Me viene a la cabeza, como si fuese ahora mismo, con ocho años ir a la era de mi abuelo y verle trillar, sentado en una piedra encima del trillo, tirado por un enorme macho rubio. Recuerdo ese enorme macho, en casa, éramos seis chiguitos, tres nosotros y otros tres primos, vivíamos en unas casas contiguas con un corral común, que era donde mi abuelo tenía la labranza y allí estaba la cuadra del macho. Nos parecía tan enorme, tan noble y era tan manso, que cuando estaba atado en el pesebre y no vigilaba mi abuelo, poníamos una escalera y nos subíamos tres o cuatro chiguitos encima de él, saltábamos, jugábamos, nos reíamos y el, ni se inmutaba.

Cuando mi abuelo me veía llegar a la era, rápidamente me hacía gestos para que me acercara, lo estaba deseando, me sentaba en la piedra a su lado y me daba las riendas, para que yo me encargara de la trilla. Él se iba a echar un traguito a la bota y a estirar las piernas. Para mí era el paraíso, en ese momento, me encontraba más feliz, que si ahora me dejaran pilotar un moderno Jet espacial, de los que van regularmente a la ISS (International Space Station). Pensando que estaba trillando, disfrutaba como un niño, sin importarme el sudor, el calor, el polvo, ni los mosquitos, claro el animal sabia bastante mejor que yo, lo que tenía que hacer y por mucho que yo manejara las riendas, el a lo suyo, que consistía en dar vueltas y más vueltas durante todo el día.

A principio del siglo XX, se segaba a mano todo el campo, el cultivo era de año y vez. Se empezaba entre San Juan (24 de junio) y San Pedro (29 de junio). En la siega se llegaba al tajo entre dos luces, cada uno con su hoz y su zoqueta, ésta última era de madera, hueca por dentro para poder meter cuatro dedos de la mano izquierda, con el fin de resguardarlos de la hoz y al mismo tiempo, era la que recogía las manadas de la mies que cortaba la hoz.

El que empieza a segar una tierra de trigo, lo hace con tres surcos, poniendo las manadas sobre el terreno, los siguientes segadores siegan dos surcos, poniendo sus manadas de cereal, sobre las hechas por el primero y a ese montón, se le llamaba gavilla. Este esquema se repetía, con toda la cuadrilla de segadores, de esta forma, los segadores, encorvados, cortaban rítmicamente las espigas, ritmo que era preciso percibir y mantener, para no entorpecer la cadena.

Una vez acabada de segar la tierra, se formaba un haz. atando varias gavillas con el vencejo. hecho de paja de centeno, que se habían traído de casa, previamente remojados y metidos en un saco, para que guardaran la humedad, en previsión de que no se partieran al atar el haz. Cuando se tenía toda la tierra atada, los haces, se amontonaban en hacinas.. Normalmente las hacinas se formaban a partir de un haz central, colocado de pie con las espigas hacia arriba, alrededor del cual, se iban colocando los restantes, de manera circular, hasta formar montones de forma cónica, se calculaba que cada hacina tuviera el tamaño suficiente para cargar un carro.

Una fanega de sembradura requería alrededor de tres jornales de siega. Un segador puede cortar, atar y hacinar al día, alrededor de siete celemines de sembradura como máximo, o lo que es lo mismo 1.400 m2, por tanto segar una hectárea costaba 7 jornales, que si suponemos una producción media en aquella época de 600 Kg/Ha, segar una tonelada de trigo, en números redondos costaba 11 jornales.

El acarreo era la tarea de traer la mies a la era, este acarreo, se llevaba a cabo, en carros de mies con llanta de hierro, tirados por una pareja de mulas. Para aumentar su capacidad, se ponía la armadura, que consistía en fijar cuatro postes de madera en cada cornejal, en la parte de arriba de estos, iban sujetos unos palos redondos y largos en forma de cuadro, de los que colgaban unas redes de esparto, que constituían las teleras, estas en el caso de los dos laterales terminaban en latillas, formando lo que se llamaban bolsas, bajo el piso del carro se añadía un cajón, para meter las viandas y las herramientas. Como las bolsas, si los caminos lo permitían llegaban casi al suelo, su peso aumentaba la estabilidad del conjunto, de por sí escasa, pues todo el gran volumen de mies tenía como base la escasa distancia entre las dos ruedas.

Para cargar, intervenían dos personas: el carrero, que también se encargaba de conducir el carro hasta la era, con una horca de hierro con mango largo, iba dando los haces de mies al ponedor, que apretándolos entre sus brazos, los iba colocando convenientemente en las teleras, tarea nada fácil, debido al gran volumen que la carga alcanzaba. La carga tenía que estar perfectamente equilibrada, para que llegara sin percance a la era. Finalizada la faena, se echaban las maromas por parte del carrero, se cruzaban y el ponedor bajaba por una de ellas.

El cargue si los hombres eran hábiles, duraba hasta hora y media y algunos, se atrevían a echar por encima un buen copete, para aprovechar el viaje, esto solo lo hacían cuando sabían que tenían un buen camino. Esta rutinaria faena de cargar y descargar se hacía cinco veces al día, si la distancia a la era no era excesiva, dos por la tarde y tres durante la noche y mañana.

Llegado a la era, el gañán descargaba el carro y hacinaba los haces, daba de comer a su yunta y la cuidaba con esmero. Mientras la yunta comía, él almorzaba. Luego, se pertrechaba para repetir por la tarde la misma faena. Cumpliendo un ritual cotidiano, untaba de sebo el eje del carro, mojaba el cubo de la rueda, ponía el horquillo, la maroma y la coyunda, dentro del cajón del carro y se abastecía de agua. Dejaba preparado todo lo imprescindible, para afrontar con garantía la tarea vespertina.

A medida que les iba relatando, la pequeña historia del trabajo que suponía la siega hace 100 años, Pafije como buen ingeniero, iba echando cuentas de todo y aunque no era fácil establecer los precios, los trabajos o los pesos, siempre teníamos Internet, el caso es que conseguimos determinar, que en media, un par de mulas con sus dos agosteros podían realizar hasta cinco viajes al día y cada carro podía trasladar hasta dos cargas de trigo (media carga eran 85 Kg de trigo y la espiga tenía la mitad de paja y la mitad de grano) lo que sumaba una media de 680 Kg por carro de mies. Concluimos que transportar a la era una tonelada de trigo limpio costaba 1,5 jornales.

Como cada loco con su tema, Molite como viejo profesor, no hacía más que apuntar y preguntarme el significado de las muchas palabras que no entendía, yo se lo explicaba todo dándome mucha importancia, aunque a decir verdad, me lo había mirado el día anterior.

A continuación venía la trilla. Por la mañana de nueve a diez se echaba la parva, no antes para dar tiempo a que desapareciera el rocío. Consistía este trabajo, en esparcir los haces de la hacina hasta formar un circulo por toda la era, normalmente se echaban de dos a tres carros, para dos mulas con un buen trillo, después se cortaban los vencejos, con una hoz o la clásica navaja, de la que no se desprendía nunca el buen labrador. Seguidamente las gavillas, que en la parcela habían servido para hacer los haces, eran desmenuzadas lo más posible, con una horca de madera, con dos o cuatro dedos, con el fin de que el trillo lo encontrara más llano y los animales, dieran vueltas a la parva en mejores condiciones. Seguidamente se enganchaban los machos al trillo, que daban vueltas y más vueltas hasta que quedaba triturado completamente.

Por lo general solía hacerse una parva por día y cada hora y media se solía tornar la parva, pues al ahuecarla, el trillo molía más y mejor. Para ello se utilizaban las horcas anteriormente mencionadas. Trillar era más bien cosa de chicos, mujeres y también lo hacían los hombres más mayores, los otros siempre tenían otras ocupaciones.

El trillo era de madera bastante fuerte, de metro y medio de alto por metro treinta de ancho, aunque los había también, un poco más grandes y un poco más pequeños. Llevaban los trillos muchas piedras clavadas en la madera y la mayoría, también unas sierras y cuatro ruedecillas. El misterio de estas ruedas pequeñas era, que si se salía el trillo de la parva en un descuido, no pegasen las piedras en el suelo. Los trillos provenían de Cantalejo (Segovia) y aunque duraban mucho, casi todos los años venían los Cantalejanos, con sus sacos llenos de lascas, que sacaban de los cantos rodados del rio durante el invierno, a repasar el empedrado de los trillos, que se perdieron el año anterior, o reparar con hojalatas que clavaban a alguna de las tablas curvadas que se habían agrietado.

Por la tarde se colocaban unas tornadoras en el trillo. Eran unas barras de hierro curvadas y acopladas, a unos enganches que llevaba el trillo en la parte de atrás. Las tornadoras, llevaban una ruedecilla en la parte de abajo, con el fin de que no se rayase la era. Aquellos que no tenían tornadoras, lo hacían con unas palas de madera de una sola pieza.

Al ponerse el sol, o cuando estaba molida la parva, se recogía con una rastra. La rastra era una tabla acoplada a un timón o simplemente, un palo ancho agarrado con una soga a uno y otro lado y enganchado al macho. Encima de la rastra o palo, se colocaban de pie dos o tres personas, para hacer peso y poder recoger la parva lo más rápido posible. Otras personas iban detrás con rastrillos y escobones, hasta que la era quedaba bien limpia y la parva amontonada en un lateral. La era quedaba barrida para el día siguiente, esta tarea de trillar, se repetía todos los días, hasta que se acababa la clase de mies.

Quedaba aventar (lanzar al viento), que solía hacerse cuando las condiciones del viento lo permitían. No tenía que haber ni mucho ni poco, pero tenía que haber. Por lo general se aventaba cuando se acababa una clase de cereal. El proceso era levantar al viento la paja y el grano desde la parva a uno de los lados –por el que soplase el viento- para ir separándolo de la paja, el grano a un lado y la paja a otro.

Aventar y cribar llevaban su tiempo y sus días, había que tener mucha paciencia y esperar a que las condiciones fueran las idóneas. Cribar significaba darle una y otra pasada al grano hasta que quedase limpio. Cuando el grano iba saliendo, se echaba a los sacos midiéndolo con la media, el cuarto o el celemín.

La siguiente tarea, era acarrear el cereal a la panera y la paja al pajar, cargándolo en los carros, en los que se colocaba unos tableros inclinados, una red delante y otra detrás, para que cupiese más. La paja, servía y mucho, para alimento del ganado mular y ovino, junto con el grano y para echarles para cama. La era volvía poco a poco a la normalidad, desapareciendo la frenética labor realizada durante dos meses largos que duraba su periplo.

Haciendo cuentas, me dicen que suele emplearse una huebra para trillar una parva o sea dos carros de mies, el aventado y cribado a destajo suele costar medio jornal por fanega, y el acarreo hasta la panera, 2 jornales por cada 20 fanegas de grano. Salvo error u omisión, concluimos que trillar, aventar, cribar y acarrear una tonelada de trigo limpio costaba 15 jornales.

En resumen hace un siglo, tener una tonelada de trigo en el almacén, costaba 28 jornales (de Sol a Sol, 12 horas de trabajo con calor, polvo, sudor y tábanos), compararlo con lo que tenemos hoy en día era una tentación. Actualmente, producíamos 150.000 toneladas de cereal en la empresa (23.000 hectáreas) y apenas utilizábamos 100 jornales (8 horas, sentado en un buen sillón, controlando un ordenador y con aire acondicionado), antes para lo mismo necesitaríamos 4.200.000 jornales. IMPRESIONANTE, esto es lo que yo llamo progreso, y no las bobadas que nos cuentan día sí, día también los políticos.

Posteriormente llego la maquina agavilladora tirada por un par de mulas, que elimino el pesado trabajo de la siega a mano. En las eras apareció primero la máquina aventadora, que elimino una de las tareas más pesadas que era aventar y cribar el grano, a base de darle a la manivela, pero no había que esperar a que se levantase el viento, luego fue la trilladora que lo hacía todo, y por último las cosechadoras mecánicas, aunque las primeras, dejaban los sacos de trigo en la tierra, ya que no tenían tolva, fue una bendición, hasta que llegaron las actuales cosechadoras robotizadas.

Las cosechadoras, sin duda, son de las maquinas más sofisticadas que hay en agricultura y a la vez, como hemos visto antes, de las más eficientes, entendiendo esto, como ahorro de horas-hombre en la labor que desempeñan. Desde hace bastantes años, en estas máquinas no se busca un aumento de tamaño, ni de potencia, ni peines más grandes. Aunque no se ha llegado al límite en estos parámetros, ya no interesa realizar un nuevo diseño estructural de la máquina, para ganar un pequeño porcentaje, en su capacidad de trabajo. Donde está la verdadera búsqueda es, por un lado, tratar mejor al grano, para evitar roturas, perdidas y poder seleccionar este adecuadamente, y por otro aumentar su inteligencia y por tanto su capacidad de autogestión.

Las cosechadoras, como el resto de vehículos agrícolas que hemos estado viendo, son eléctricas y con guiado automático, no disponen de cabina, ni del resto de elementos propios de un motor de combustión. Las mejoras en este tipo de vehículos, aparte de la ya mencionada del auto-guiado, se centraban en tres puntos muy interesantes:

Son máquinas con un sistema de auto mantenimiento muy sofisticado, esta era otra de las características de toda la nueva maquinaria, estaba basado, en un sistema de sensores muy amplio y sofisticado, repartido por todos los elementos críticos del vehículo, cuyo fin es medir desgastes y evitar averías. Controlando todos los puntos de roce y giro de la máquina. Con sensores de temperatura, de ruidos, tensiómetros, etc. Este sistema permitía realizar un mantenimiento preventivo y sustitución de piezas antes de su rotura, producidas en nuestro propio taller con las impresoras 3D.

Otra característica, es que han ido incorporando subsistemas, que han conseguido procesar el grano más rápidamente, tratándolo mejor y sacándolo más limpio. Tienen sensores de calidad y trazabilidad del producto final, separación y limpieza en tiempo real de grano para mejorar la calidad.

Por último, todas las marcas han sacado una gama de cosechadoras gigantes, con un ancho entre ruedas de 3,5 metros, que si bien no pueden desplazarse por las carreteras, están pensadas para las grandes explotaciones, que han ido apareciendo en EEUU, en casi toda Argentina, en Ucrania y sobre todo, en el sur de Siberia, que como consecuencia del calentamiento global, se estaba convirtiendo en una excepcional zona cerealista. En estas zonas se estaban aplicando las mismas estrategias que venimos comentando para Castilla pero con uno o dos órdenes de magnitud más grandes.

Las maquinas actuales, están siguiendo los mismos patrones que el resto de maquinaria agrícola, tracción eléctrica, en general montan tres o cuatro ejes y un motor eléctrico en cada rueda, los motores pueden ir conectados o desembragados dependiendo de la cantidad de esfuerzo de tracción demandado. El resto de potencia que demanda la maquina se reparte entre eléctrica o hidráulica, tanto en el sistema de trilla como en el cabezal de corte y resto de equipamiento. Presentan una gran capacidad de autogestión de su autonomía, a través de cargas inalámbricas u optimizando la búsqueda de postes eléctricos de carga.

Están construidas con elementos de materiales inteligentes, de nueva generación, muy livianos, aleados de alta resistencia y muy duraderos. Sistemas de tracción que no agreden el suelo, más anchos y altos (duales delanteros) con carcasa radial, con muy baja presión específica. Eso otorgará una menor huella, más transitabilidad y menos compactación superficial.

El cabezal de corte suele tener una anchura de trabajo de entre 10 a 12 metros y permite su plegado para transporte entre parcelas. Tecnología de auto-guiado en cabecera y auto-nivelado predictivo, permite al cabezal adoptar la inclinación según el terreno inmediatamente por delante de la máquina.

El subsistema de picado ha mejorado considerablemente, en muchas situaciones es interesante picar la paja, para dejar esa materia orgánica en la parcela como aportación. Es fundamental que la distribución, sea lo más uniforme posible y para que la paja, se descomponga adecuadamente, se debe triturar lo mejor posible la caña de la paja. De esta manera se rompen las cadenas de lignina, material que por su naturaleza hidrofóbica y su estructura recalcitrante, es el componente de la pared vegetal, que confiere a la planta rigidez y protección frente a los patógenos y a la desecación, pero que resulta especialmente difícil de descomponer, sino se tritura adecuadamente.

El sistema de control, dota a la máquina de una gran inteligencia, que la hace extremadamente precisa y amigable con los controladores remotos. Con automatismos electrónicos de regulación, de las principales variables de actuación, que exigen los cultivos y condiciones cambiantes. Dispone de un monitor de rendimiento con posicionador satelital y datos georreferenciados, estos equipos, miden en tiempo real el rendimiento del cultivo y la humedad del grano punto por punto, registrando la posición sobre el terreno. Auto guía y sensores para autorregulación de trilla, También cuentan con equipamiento de control de incendio automático, cámaras, sensores de temperatura y disparo de extinguidores automáticos. Con estos datos, y software específico, se genera un mapa de rendimientos que, sumado a información agronómica complementaria, permite al agricultor definir un mapa georreferenciado de producción y aplicación de insumos en dosis variable para el cultivo siguiente.

Estos sistemas nos permiten determinar la calidad física del grano y la eficiencia en la recolección (mayor limpieza y menor cuantía de granos rotos), cuenta con herramientas tecnológicas de análisis en tiempo real del contenido de proteína, peso específico del grano y aceite, también permite separar los granos por calidad y almacenar eficientemente el grano cosechado, sin deterioro de la calidad. Permite decidir a lo largo de la jornada de trabajo, qué destino se le dará al grano, teniendo en la mano una carta estratégica para el manejo y verificación de la variabilidad de la productividad de unas zonas a otras de la parcela.

Las pérdidas ocurridas en torno a la cosecha pueden producirse en diferentes momentos y ser ocasionadas por múltiples motivos. Las pérdidas de pre-cosecha promedio son de 15 kg por hectárea y eso se puede reducir a cero o aumentar considerablemente, adelantando o retrasando el inicio de la cosecha. Realizando un adecuado control y verificando los ajustes necesarios tanto en el cabezal (que es el responsable del 50% de las pérdidas), como en el sistema de trilla y limpieza (donde se genera el 50% restante), se consigue una reducción importante de las perdidas. El promedio de pérdidas marcado en los últimos años es de 115 kg/ha.

En determinadas situaciones o en parcelas de gran tamaño, a una cosechadora se la solía asignar un auto-remolque esclavo, que trabajando sin conductor, estaba conectado por radiocontrol con el ordenador de la cosechadora. Este equipo acompaña a la cosechadora para que descargue su tolva en marcha, y de esta manera no tenga que parar su trabajo en ningún momento.

La empresa disponía de una cosechadora con una capacidad de trabajo media de 100 ha/día, media calculada para todos los productos (Trigo, Cebada, Maíz, Girasol, Colza, Guisantes) y una campaña anual de 18.000 Ha, esto representa 180 días de trabajo, aunque la campaña se repartía a lo largo de 9 meses, en los momentos de más aprieto se solía contratar los servicios de una cosechadora externa. Velocidad en modo campo de hasta 10 km/Hr y 40 km/Hr en transporte. Con una capacidad de trilla de más de 110 toneladas de grano por hora en maíz.